Applicazione: Adesivo – Incollaggio

7: Impianto per incollaggio di floccati

A Tec Mac è stato richiesto di progettare una macchina per la miscelazione di un adesivo molto particolare utilizzato nell’industria dei floccati direttamente da uno dei più grossi produttori mondiali di questo settore. La sfida principale è stata proprio la progettazione di una macchina capace di utilizzare questo specifico adesivo: si tratta infatti di una formulazione altamente reattiva per cui è stato necessario utilizzare l’azoto per neutralizzare lo stoccaggio nel serbatoio; inoltre tutta la macchina è stata progettata secondo le rigide normative ATEX essendo il componente B diluito con DMF (di-metil-formammide). Inoltre sulla macchina sono stati montati i misuratori di flusso per il monitoraggio costante della portata controllata con la tecnologia dell’anello chiuso così da avere l’immediata retro-azione sulle pompe per il ripristino del rapporto richiesto in caso di scostamento. Se lo scostamento persiste, viene generato un allarme così da bloccare la linea e non generare una produzione fuori specifiche.

6: Incollaggio imballaggio flessibile

Macchina a bassa pressione utilizzata per la miscelazione e l’erogazione di adesivi solvent-less nella produzione di laminati ed imballaggi flessibili. La macchina è stata progettata per superare tutti i problemi legati all’erogazione di adesivi nelle macchine accoppiatrici nell’industria dell’imballaggio flessibile. Grazie al nostro sistema brevettato, il cliente sa esattamente il consumo di colla anche quando la linea va a 400mt/min e riesce, così, a garantire una corretta distribuzione dell’adesivo. La macchina quindi eroga l’adesivo in base alla velocità della linea, adeguandosi ad essa e così da garantire sempre il corretto apporto di materiale. La sfida, vinta, era quella di garantire un ottimo controllo del quantitativo di adesivo erogato anche quando si hanno grammature molto basse (meno di 2gr/m2)! Inoltre grazie alla nostra esperienza, la manutenzione della macchina è davvero ridotta al minimo con un tempo di pochi minuti al giorno: un’inezia se comparata a quanto accade nel settore con le macchine concorrenti!!

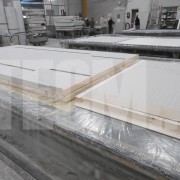

5: Impianto per incollaggio di pannelli per camion frigoriferi –due file di tavoli paralleli-

Questa unità è stata progettata appositamente per l’erogazione di adesivo per l’incollaggio di pannelli sandwich di grandi dimensioni che vengono utilizzati per la costruzione di camion frigoriferi e furgoni isotermici per veicoli industriali e commerciali. L’incollaggio garantisce di avere una struttura omogenea, con un ottimo coefficiente termico oltre ad una grandissima flessibilità di produzione, consentendo di produrre pannelli di dimensioni differenti allo stesso tempo e più velocemente rispetto ad altre tecniche. Altro vantaggio importante è il costo ridotto rispetto ad altri sistemi di produzione, sia in termini di investimento necessario iniziale, sia di costi correnti di produzione. Il sistema prevede una unità di incollaggio in postazione fissa ed il portale mobile che si sposta sui tavoli di preparazione disposti in linea. Questa linea è stata progettata appositamente per chi ha due file di tavoli affiancati; in questo modo la macchina è fissa mentre la traversa di distribuzione ruota di 180° così da spostare la testa di miscelazione da un tavolo a quello affianco. L’erogazione avviene totalmente in automatico, garantendo una perfetta distribuzione della colla secondo quanto programmato. La macchina è estremamente affidabile anche nelle condizioni di lavoro più impegnative. L’unità viene generalmente fornita con misuratori di portata con controllo ad anello chiuso, al fine di garantire l’erogazione di colla sempre nel rapporto richiesto: questo garantisce quindi un’adesione perfetta nonché l’erogazione della grammatura richiesta su ciascun pannello! Dopo la prima passata di adesivo, gli operatori depongono la coibentazione e/o i rinforzi necessari e poi l’impianto eroga automaticamente la seconda passata di adesivo sulle lastre appena deposte, consentendo poi di mettere i pannelli appena incollati sottovuoto. Appena finito il lavoro su un tavolo, il sistema in automatico è pronto per essere ruotato sul tavolo affianco per iniziare il nuovo ciclo di lavorazione secondo un nuovo programma.

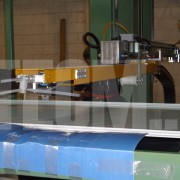

4: Impianto per incollaggio di pannelli per camion frigoriferi –tavoli paralleli-

Questa unità è stata progettata appositamente per l’erogazione di adesivo per l’incollaggio di pannelli sandwich di grandi dimensioni che vengono utilizzati per la costruzione di camion frigoriferi e furgoni isotermici per veicoli industriali e commerciali. L’incollaggio garantisce di avere una struttura omogenea, con un ottimo coefficiente termico oltre ad una grandissima flessibilità di produzione, consentendo di produrre pannelli di dimensioni differenti allo stesso tempo e più velocemente rispetto ad altre tecniche. Altro vantaggio importante è il costo ridotto rispetto ad altri sistemi di produzione, sia in termini di investimento necessario iniziale, sia di costi correnti di produzione. Il sistema prevede una unità di incollaggio in postazione fissa ed il portale mobile che si sposta sui tavoli di preparazione disposti in linea. Questa linea è stata progettata appositamente per chi ha i tavoli affiancati e non in linea; in questo modo la macchina è stata posta sulla traversa di distribuzione così da spostare tutto l’insieme sopra ciascun tavolo, senza avere tubazioni o cavi che possono essere di intralcio alla libera circolazione attorno agli altri tavoli non oggetto di incollaggio. L’erogazione avviene totalmente in automatico, garantendo una perfetta distribuzione della colla secondo quanto programmato. La macchina è estremamente affidabile anche nelle condizioni di lavoro più impegnative. L’unità viene generalmente fornita con misuratori di portata con controllo ad anello chiuso, al fine di garantire l’erogazione di colla sempre nel rapporto richiesto: questo garantisce quindi un’adesione perfetta nonché l’erogazione della grammatura richiesta su ciascun pannello! Dopo la prima passata di adesivo, gli operatori depongono la coibentazione e/o i rinforzi necessari e poi l’impianto eroga automaticamente la seconda passata di adesivo sulle lastre appena deposte, consentendo poi di mettere i pannelli appena incollati sottovuoto. Appena finito il lavoro su un tavolo, il sistema in automatico è pronto per essere spostato sul tavolo affianco per iniziare il nuovo ciclo di lavorazione secondo un nuovo programma.

3: Impianto per incollaggio di pannelli per camion frigoriferi –tavoli in linea-

Questa unità è stata progettata appositamente per l’erogazione di adesivo per l’incollaggio di pannelli sandwich di grandi dimensioni che vengono utilizzati per la costruzione di camion frigoriferi e furgoni isotermici per veicoli industriali e commerciali. L’incollaggio garantisce di avere una struttura omogenea, con un ottimo coefficiente termico oltre ad una grandissima flessibilità di produzione, consentendo di produrre pannelli di dimensioni differenti allo stesso tempo e più velocemente rispetto ad altre tecniche. Altro vantaggio importante è il costo ridotto rispetto ad altri sistemi di produzione, sia in termini di investimento necessario iniziale, sia di costi correnti di produzione. Il sistema prevede una unità di incollaggio in postazione fissa ed il portale mobile che si sposta sui tavoli di preparazione disposti in linea. Diversi tavoli possono essere messi uno dietro l’altro fino ad arrivare a 120mt di lunghezza di linea. L’erogazione avviene totalmente in automatico, garantendo una perfetta distribuzione della colla secondo quanto programmato. La macchina è estremamente affidabile anche nelle condizioni di lavoro più impegnative. L’unità viene generalmente fornita con misuratori di portata con controllo ad anello chiuso, al fine di garantire l’erogazione di colla sempre nel rapporto richiesto: questo garantisce quindi un’adesione perfetta nonché l’erogazione della grammatura richiesta su ciascun pannello! Dopo la prima passata di adesivo, gli operatori depongono la coibentazione e/o i rinforzi necessari e poi l’impianto eroga automaticamente la seconda passata di adesivo sulle lastre appena deposte, consentendo poi di mettere i pannelli appena incollati sottovuoto. Appena finito il lavoro su un tavolo, il sistema in automatico si sposta su quello successivo per iniziare il nuovo ciclo di lavorazione.

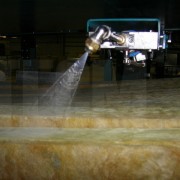

2: Impianto di incollaggio per pannelli sandwich in lana di roccia o EPS.

Questa unità è stata progettata appositamente per l’erogazione di adesivo per l’incollaggio di pannelli sandwich in lana di roccia, EPS o materiali similari. La nostra macchina può essere facilmente abbinata sia ad impianti per la produzione in continuo che in discontinuo. La macchina è estremamente affidabile anche nelle condizioni di lavoro più impegnative. L’unità viene generalmente fornita con misuratori di portata con controllo ad anello chiuso, al fine di garantire l’erogazione di colla sempre nel rapporto richiesto: questo garantisce quindi un’adesione perfetta! Inoltre ciò consente di poter collegare la portata totale della nostra macchina alla velocità della linea del cliente, così da garantire in ogni momento la corretta copertura della lamiera, anche quando variano gli spessori del pannello durante la produzione. La fornitura viene completata dalle traverse di erogazione che muovono le due teste di erogazione e consento sia l’erogazione a spruzzo che a cordolo o una combinazione di entrambe. Grazie all’estrema efficacia della miscelazione, si ha un grande risparmio di adesivo –a parità di caratteristiche meccaniche d’adesione- che fa velocemente ammortizzare il costo dell’investimento. Nelle foto qui sotto si vedono sia l’applicazione a spruzzo che a cordolo. Si ricorda che Tec Mac è stato il primo al mondo a progettare una macchina per adesivi bi-componenti ed ancora il primo al mondo a progettare una macchina per adesivi bi-componenti caricati!

1: Impianto per primer per pannelli PIR.

Questa unità è stata specificamente progettata per l’erogazione di primer per la produzione di pannelli PIR. E’ risaputo che le formulazioni PIR hanno problemi di adesione, soprattutto sulla lamiera inferiore; per tal motivo, l’applicazione di un primer come promotore d’adesione diventa un must per garantire la produzione di pannelli sandwich perfetti e che non diano luogo a delaminazioni. Per questo motivo, abbiamo progettato questa unità studiata specificamente per l’applicazione di primer, sia su linee in continuo che discontinuo. La macchina è estremamente affidabile anche nelle condizioni di lavoro più impegnative. L’unità viene generalmente fornita con misuratori di portata con controllo ad anello chiuso, al fine di garantire l’erogazione di primer sempre nel rapporto richiesto. Inoltre ciò consente di poter collegare la portata totale della nostra macchina alla velocità della linea del cliente, così da garantire in ogni momento la corretta copertura della lamiera, anche quando variano gli spessori del pannello in corsa, durante la produzione. L’unità è stata progettata con il minimo ingombro, così da essere facilmente posizionata ed implementata anche su impianti già esistenti, veramente con minimo sforzo ed in tempi ridottissimi. Inoltre, lo speciale design del sistema di erogazione, consente di erogare ininterrottamente per ore senza dover arrestare la produzione o cambiare/alternare dispositivo di erogazione, come accade con impianti di concorrenti meno qualificati e specializzati.